商用車や乗用車の生産では、Z-LASER製レーザープロジェクターが留め具や支柱、電気ケーブルなど、組立作業の構成ツールの位置決めに使用されています。取付け位置をレーザーで直接車体表面に投射することによって、組立作業者は今作業している部品をより速く取付けることができます。この方法はまた、時間、費用のかかる型板(型紙)や罫書きの手間をなくします。組立て結果に対する自動チェックの複雑な仕事(目標‐実際の比較)もZ-LASER社レーザープロジェクターの使用により解決します。

従来の作業準備工程は、時間を要し生産工程を中断させるものです。実際の組立作業には、しばしば1時間以上の時間を要するだけでなく、クランプ治具や未加工部品の位置の手動での採寸においても、多くのエラーの原因となり、図面に従った準備作業もまた、ミスが発生しやすくなります。これらの問題は、寸法を移し替える混同、取り違えが生じやすいことが原因です。従来の作業準備におけるこれらの多くの不都合はZ-LASER社Z3Dによるレーザー補助作業準備によって解消されます。レーザーによるステップ・バイ・ステップ”の組立作業指示が大幅にエラーを排除します。レーザー光が、それぞれの構成部品の正確な3次元位置を表示し、図面との面倒な突合せ作業は大幅になくなります。

推奨製品: LP-HFD2

自動車の車体には1500以上の溶接箇所があり、すべて箇所の位置・形状と品質の検査を行う必要があります。この工程において、それぞれの溶接箇所を映し出すレーザー投射によって、作業を大幅に容易にするだけでなく、全ての溶接箇所の漏れのない検査を確実にします。光沢があり反射性の高い車体の表面はレーザー投射を明確に視認させることは難しく特別な課題です。ここで使用されているZ-LASER社のLP-HFD2は、最適な視認性と正確な投射を保証します。

推奨製品: LP-HFD2

大型車両、機関車、貨車などの特殊な車両建設において、レーザープロジェクターを使用することにより、フレームや車両の床部分の実装物や構成部品の取付け位置を迅速かつ正確に表示できます。組立作業員への直観的な指示と位置決め補助を一度に行うことができ、高い製造コストと取扱いに手間を要するステンシル(型板)の取扱いが完全に不要となります。

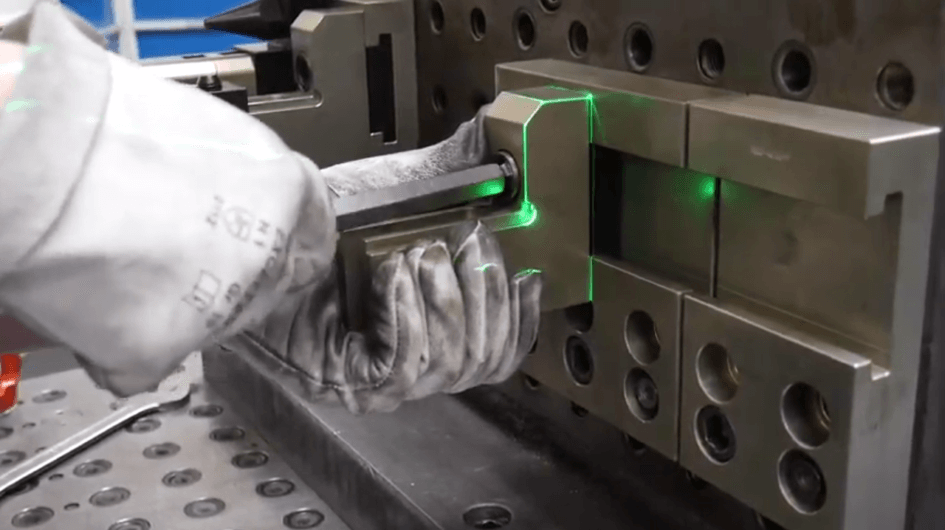

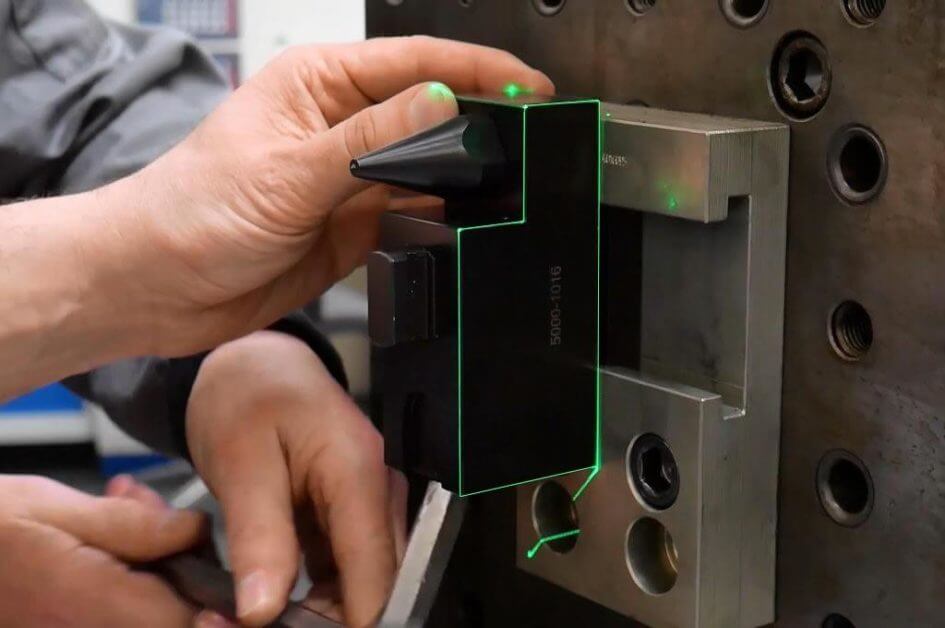

特殊な車両の製造は多くの場合一回限りであるため、作業工程を自動化することは難しく、今日でも手作業の組立はこの業界において重要な役割を果たしています。油圧用ブラケット、車両の床の溶接部品、壁のエレメントなど、車両内の鉄骨フレームが良い例としてあげられます。現在、取付け位置のマーキングはワーク材の上に置く重い金属ステンシルを使用して行われています。

レーザープロジェクターはステンシルの最新の代替品として、直接ワークピース上に部品の正確な位置を投射します。外側の輪郭や部品番号などの説明テキストも表示できます。図面データを準備する際は、部品は作業工程に従ってグループ化され、様々なカラーに割り当てられます。リモートコントロールのおかけで、オペレーターは個々の組立グループを次々に表示およびマーク付けができ、またそれらを直接組み立てることも可能です。

手動セットアップに比べ90%の時間短縮が可能です。

推奨製品: LP-HFD2、ZLP1、ZLP2

トレーラーハウスの壁や床材は“サンドイッチ構造”方式で製造されています。レーザープロジェクターは据付け具、支柱、電気配線などの取付けエレメントの位置決めに利用されます。製造工程を最適に実行するため、それぞれの取付け要素物を別々のグラフィックレイヤーに割り当て、順番に投影することができます。原則として、作業台ごとに2台のレーザープロジェクターLP-HFD2が必要となります。