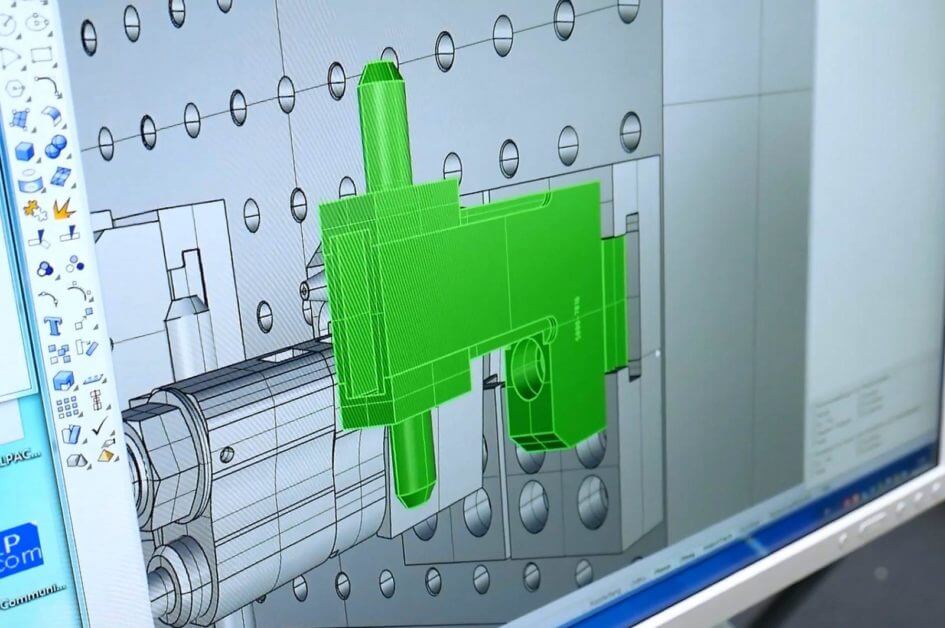

レーザープロジェクターは、例えば物流梱包における注文品のピッキングにおいて作業をはるかに容易にします。そこでは、作業者が該当のコンテナから、様々な商品を正しい順序、正しい数量で取出し、ひとつにまとめて梱包する作業を補助します。同様に、レーザープロジェクターは産業分野の製造現場での組立て作業をサポートします。組立て現場で、レーザーで穴あけや切断、溶接の位置を示したり、ボルトやリベットを施す位置をマークしたり、組立部品を機器に組み込む際の目標位置を指定することができます。

レッド又はグリーンのレーザー投射から選べる産業用レーザープロジェクターを、物流倉庫のピッキング作業場などの高い位置に設置し、各注文の担当者がどこから商品を探せばいいかを明確にレーザーでマーキングすることができます。Pick‐by‐Light(レーザーで示された場所から商品を取り出す工程のこと)の工程ではレーザーは場所を図形で示すこともあれば、文字、数字、文章などを表示することも可能です。こうした用途では物品を保管する際にも応用できます。レーザー光が示す場所や保管する物品の数量などの情報が、作業者に与えられます。さらには物品名や商品コードなどを表示することができます。こちらはPut‐to‐Light(レーザーに示された場所に物品を置く工程のこと)と呼ばれます。

レーザープロジェクターは区画ごとの図形情報とともに、投射用の位置データを受け取ります。データは倉庫内の管理システムのコントロールソフトウェア、または分散制御システム(PLC)を介して直接やり取りされます。在庫棚の配置、配列は自由に、いつでも設定および変更が可能です。これにより、異なる区画にある、さまざまな大きさのトレイを管理するうえで、非常に大きなアドバンテージとなります。

レーザープロジェクターは組み立て作業にも非常に便利です。例えば、対応する材料コンテナのとなりに、必要なネジの数を表示することができます。また、どこから何をとってくるか、だけでなく、どれだけ取ってくるかという情報を示すことで、各作業者の効率を向上することができます。

レーザープロジェクターLP-HFD2は例外なく正確にピッキングすることができ、組み立て、包装、ピッキングなどの分野において非常に柔軟な手段であるといえます。ピッキング時間が短縮されたことで単純な作業効率も上昇しています。レーザー光が見えることで、作業者は直観的に作業でき、新規雇用時の研修期間の劇的な短縮にも繋がります。これにより、人員配備に高度な柔軟さが生まれます。

推奨製品:LP-HFD2、ZLP1、ZLP2

産業車両のレーザー応用例:より高い安全性と正確性-事故の削減と低価格を実現

レーザーによる位置決めの補助:

自動化の増加にもかかわらず、社内物流の人件費の大部分は産業車両の運転に関連したものです。そのため、在庫配置や回収作業のパフォーマンスを改善するために多くの労力が注がれています。例えば、フォークリフトのドライバーが10mの高さにパレットを設置するのに数分を要することはめずらしくありません。位置決めレーザーシステムは、貯蔵コンテナへのアプローチ、高所での位置決めや商品の正確な位置決めをサポートします。

たとえば物流倉庫などで木製パレットをラックの上段に配置する場合、ドライバーはカメラの映像に頼らなければなりません。このような場合に、レーザーは正確な奥行き、高さ、距離を維持するのに役立ち、規則正しいスタッキングが可能になります。前後に置かれた手前のパレットにフォークを差し込む際、レーザーは後ろにあるパレットに接触しないように停止する場所を“覚えて”います。レーザー制御を装備した産業車両のもう一つの強みは荷物の積込みです。レーザーにより積込み作業が驚くほど簡単になります。

このソリューションでは、ラインレーザーをフォークに取付け、水平線を前方に投射します。これをもう一方のフォークに取付けたカメラによって撮影し、運転席のモニターに表示します。ZM18シリーズでは、Z10M18B-F-638‐lg90やZ10M18B3-F-520‐lg90など、少なくとも10mWの赤または緑色のラインレーザーをおすすめします。

その他のソリューションは、緑色のクロスレーザーを2つのフォークの間に取付けることにより、特に物流倉庫などの高所での保管作業を行うオペレーターに視覚的サポートを提供することができます。フォークの間へZ10M18B-532‐L90‐x45などの、拡がり角45°の緑色クロスレーザーを取付けます。90°のL型光学系「L90」により、レーザー光の柔軟な取付けが可能です。つまり、レーザーは水平にも鉛直にも取付けられ、多くの取付けスペースを取りません。構成データから柔軟に作成されるライン、クロスラインまたは形状のレーザー投射により、必要な作業工程を簡素化および高速化させ、産業車両の操縦技術の向上や、事故のリスクを大幅に削減します

ドライバーやオペレーターの安全の確保は、あらゆる運転環境において重要な役割を果たします。German Social Accident Insurance Institution for Trade and Logistics (BGHW)によると、産業車両の取扱いにおける安全性は非常に重要なトピックです。職場での死亡事故は、フォークリフトが原因である場合を除き、減少傾向にあります。フォークリフトに関する事故件数は、驚くべきものであり、長年停滞しています。産業車両の事故のうち65%は衝突によるものです。フォークリフトの操作では、適切かつ迅速に反応し、バック走行をする場合も含め、障害物を適切なタイミングで認識する必要があります。